Der nachfolgende Text soll allen Interessierten vermitteln, was zur Restauration eines Busses alles nötig ist.

Darüber hinaus soll auch aufgezeigt werden, was schon geschehen ist und was noch zu tun bleibt. Aber keine Angst es

folgt keine Beschreibung jeder einzelnen Schraube und jedes Aufklebers. Es wird ein allgemeiner Überblick gegeben und

anhand einiger Beispiele erklärt, was im Detail hinter den einzelnen Punkten steckt. Dem technisch Interessierten soll

gleichzeitig vermittelt werden, wo Probleme liegen und wie wir diese gelöst haben.

Wobei die Frage „was alles nötig ist“

sich eigentlich recht leicht beantworten lässt. Der Bus war zu Beginn der Arbeiten

schon mehr als 25 Jahre alt und soll für die nächsten 25 Jahre fertiggemacht werden. Die Antwort lautet daher ganz

einfach: Alles!

50 Jahre hält nahezu nichts, was an einem Fahrzeug verbaut ist. Bei der zukünftigen Laufleistung ist

zu erwarten, dass ein sorgfältig überholtes Bauteil die nächsten 25 Jahre vermutlich problemlos überstehen wird. Die

Frage nach dem „Was“ stellt sich deshalb nicht wirklich. Sie müsste

schon eher „Wann“ lauten.

Dieses Foto zeigt den Bus 2012 anlässlich einer Sonderfahrt. Zu diesem Zeitpunkt war das Getriebe instandgesetzt und einige

Holme und Halterungen im Bereich der Hinterachse waren bereits ersetzt. Sehen kann man davon aber nichts. Auf den zweiten

Blick lässt sich jedoch erkennen, dass die Fahrschuleinrichtung aus- und die Fahrtzielanzeigen wieder eingebaut sind.

Vorab aber Antworten auf die beiden am häufigsten gestellten Fragen:

Die erste Antwort ist: Niemand hat vor aus dem Bus ein Wohnmobil zu machen.

Die zweite Antwort lautet: Geschätzt wird die Restauration rund € 16.000,- kosten. Allerdings bedarf diese Summe

zweier Erläuterungen.

Allen Laien sei gesagt, dass so ein Bus nicht nur größer als ein Pkw ist; es ist auch professionelle

Technik. Diese hält zwar länger und übersteht höhere Belastungen, aber wenn sie repariert oder getauscht werden muss ... .

Beispielsweise hätten wir das defekte Getriebe auch gegen ein Austauschgetriebe ersetzen können. Die Kosten dafür hätten

€ 14.500,- ohne Ein- und Ausbau und zzgl. MwSt. betragen.

Außerdem spielen die Dimensionen eine Rolle: Der Bodenbelag ist nicht nur besser befestigt und erheblich robuster als der in

den meisten Küchen. Er ist auch rund 26 m² groß. Gleiches gilt für die Sitze. Einen Sitz beziehen, ist überschaubar,

vier Sitze eines Pkw beziehen, ist schon Arbeit. Der 417 hat aber 38 Sitze und braucht sehr hoch belastbares Material.

Wem die rechte Vorstellung fehlt, der versuche mal abzuschätzen, wie viele Personen in 25 Jahren in einem Wohnzimmersessel

und wie viele auf einem Bussitz gesessen haben.

Allen Profis sei die nachfolgende Erläuterung gegeben. Ja, die Summe dürfte genügen. Es handelt sich fast

ausschließlich um Materialkosten. Die Arbeitszeit ist „Freizeitvergüngen“ und somit kostenlos. Nachrechnen konnte ich

die Arbeitsstunden nicht, da mein Taschenrechner nur achtstellige Zahlen beherrscht. Beispielsweise wurde der

Lufttrocker nicht getauscht oder zum Hersteller geschickt. Da sogar einige Ersatzteile selbst gemacht sind, haben die

Kosten der Generalüberholung nur bei etwa einem Viertel der Kosten eines Tauschgerätes gelegen. Mehr dazu folgt weiter unten.

Auch für das Umlackieren in den Originalfarbton sind keine Lohnkosten vorgesehen. Eingeplant sind nur die Materialkosten für

die Grundierung, den Lack und das benötigte Schleifpapier.

Eine wesentliche Rolle spielt dabei auch der vergleichsweise gute Ausgangszustand. Außer dem Getriebe und dem Lufttrockner mussten

keine Aggregate überholt werden. Es musste nichts neu beblecht werden und der Motor ist noch immer in einem guten Zustand. Die

hauptsächliche Arbeit lag in der Rostbekämpfung an den Holmen im Unterbodenbereich. Überwiegend in den Radhäusern, hinter der

Hinterachse und an den Einstiegen. Ersatzholme sind nicht teuer. Das Heraustrennen der alten Holme ist nur extrem zeitaufwendig

und sie sind fast immer nur sehr schlecht zugänglich.

Insgesamt entfallen mehr als zwei Drittel des genannten Betrages auf das Getriebe, die Sitzpolster und das Umlackieren.

Nachdem wir in Besitz des Busses waren, konnten viele Kleinarbeiten sofort angegangen werden, wodurch auch erste Fortschritte

schnell sichtbar wurden. Leider betraf dies die größeren Arbeiten nicht, da diese einerseits doch einer gewissen Planung bedurften.

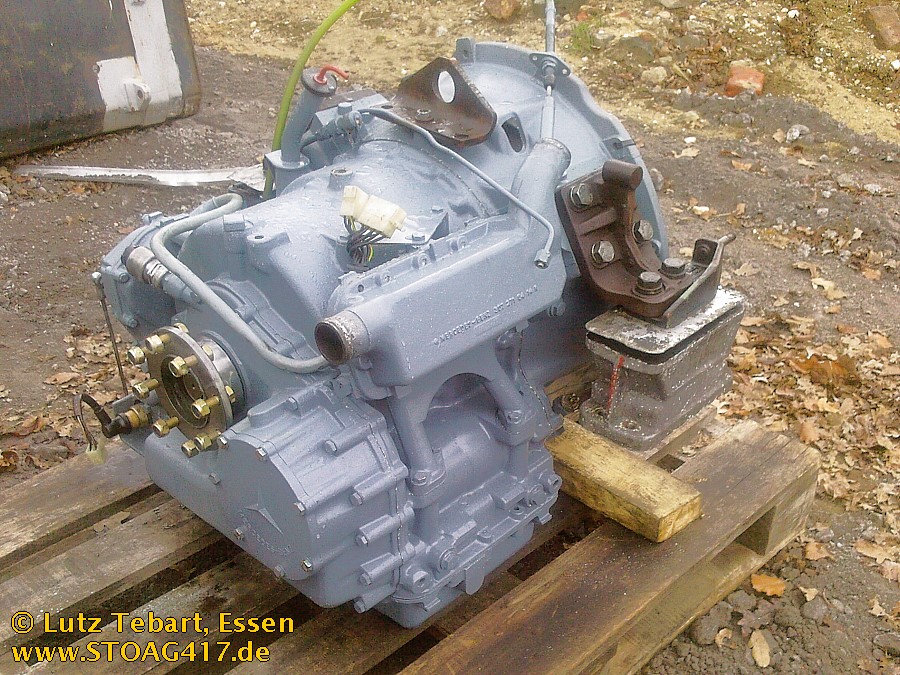

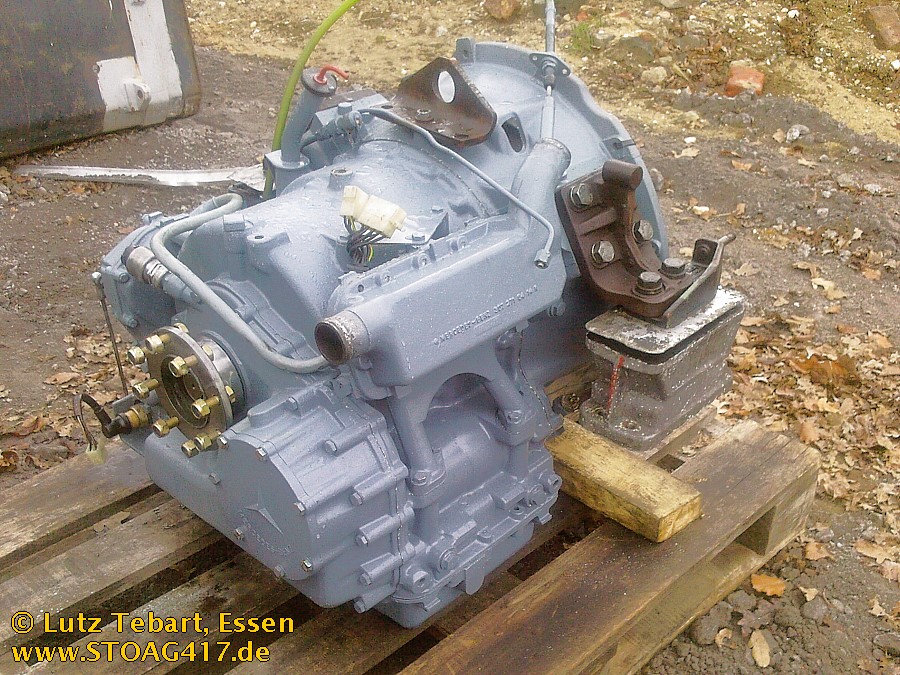

Andererseits war auch erheblicher Zeitaufwand für die Beschaffung der benötigten Ersatzteile notwendig. Der erste große Brocken

-- sowohl im wörtlichen, wie auch im übertragenen Wortsinn -- war das Automatikgetriebe. Dieses musste zunächst ausgebaut

und generalüberholt werden. Durch das fehlende Getriebe war natürlich ein angenehmer Freiraum entstanden, den wir für die

Aufarbeitung der Holme und Streben im Bereich des Getriebes nutzen konnten. Anschließend haben wir das wieder funktionstüchtige

und neu lackierte Getriebe wieder eingebaut. Obwohl wir wussten, dass das Getriebe ursprünglich am gleichen Ort gewesen war,

kamen während des Einbaues fast Zweifel daran auf. Der Platz ist derart begrenzt, dass es nicht möglich ist einen Schraubenschlüssel

neben dem Getriebe durchzureichen. Man muss einen solchen tatsächlich vom Innenraum durch die Tür in die Grube unter dem Bus

tragen.

Zu den Arbeiten am Getriebe gehörte es auch die Gelenkwelle zu entrosten, zu grundieren, zu lackieren und wieder einzubauen.

Das Bild oben zeigt das ausgebaute, defekte Getriebe.

Das Bild unten zeigt dasselbe Getriebe nach der Überholung.

Neben den Arbeiten am Getriebe erfolgte der Ausbau der nicht mehr benötigten Teile. Dies waren die Verkabelungen der Feuerwehr

und der, ebenfalls noch vorhandene, Kabelbaum der IBIS-Geräte. Ebenso wieder raus musste die Fahrschuleinrichtung. Diese bestand

aus einem Holzunterbau, einem Gasgestänge, einem zusätzlichen Bremspedal, einer Anzeige- und Schaltbox, sowie der Verkabelung

der Fahrschuleinrichtung.

Der Fahrlehrersitz war ein gewöhnlicher (zweiter) Fahrersitz. Wir haben diesen ausgebaut, generalüberholt, neu bezogen und im

Tausch gegen den eigentlichen Fahrersitz eingebaut.

Der Ausbau der Fahrschuleinrichtung war erforderlich, um den Freiraum zurückzuerhalten, der nötig war, um einen Haltebügel und

die Fahrgastpendelsperre zwischen dem Bügel und der Fahrerkabine wieder einzubauen.

Des Weiteren haben wir einen monströsen Erstehilfehasten wieder entfernt, den die Feuerwehr an der Rückwand der Fahrerkabine,

hinter dem Fahrersitz, eingebaut hatte.

Die geschilderten Arbeiten waren zwar notwendig, deutlich besser für die Stimmung waren allerdings die Einbauten.

Wir haben wieder einen Seitenfilmkasten eingebaut und elektrisch angeschlossen. Natürlich wurden die Frontzielanzeige und die

Linienheckanzeige wieder instand gesetzt und mit Filmen „bestückt“. Ebenso wieder eingebaut wurden die Kursanzeige und die

Steckschildhalter. Darüber hinaus haben wir den 417 mit drei zusätzlichen Steckdosen (neben dem Fahrersitz, hinter der Fahrerkabine,

am Kinderwagenplatz) ausgestattet.

Nach diesen Arbeiten war der 417 wieder aus eigener Kraft fahrtüchtig und sah auch schon wieder deutlich nach Linienbus aus. Es standen

uns aber noch einige heftige Arbeiten am Fahrgestell und der Inneneinrichtung bevor. So hätte der TÜV doch noch erhebliche Stirnfalten

bei einem Blick unter den Bus bekommen. Etwas Erbauung war aber auch dringend erforderlich. Deshalb haben wir den Bus aufgeräumt und

fahrbereit gemacht. So konnten wir uns, mit rotem Nummernschild, einen Sonntagsausflug mit dem Bus durch Oberhausen gönnen.

Dieses Bild zeigt den 417 mit repariertem Getriebe auf der Spritztour durch Oberhausen. Aufgenommen vor der ehemaligen Zeche Oberhausen

am 3. April 2011. Die Arbeiten an der Unterkonstruktion bzw., den Radkästen standen uns noch bevor.

Danach gingen die Arbeiten unverzüglich weiter. Zunächst haben wir alle Sitzgestelle und Podeste im hinteren Busbereich (hinter der Hintertür,

bzw. hinter dem Kinderwagenplatz) ausgebaut. Anschließend haben wir im Heckbereich der PVC-Belag und die Bodenplatte entfernt. Letzteres

hört sich nur einfach an. Die Bodenplatte ist eine Siebdrucksperrholzplatte, die mit den Holmen des Fahrgestells mittels Poppnieten fest

verbunden war. Für die spätere Wiedermontage hatten wir -- statt der Poppnieten -- gewindeformende Senkkopfschrauben verwendet. Wir

mussten jeden einzelnen Nietenkopf aufbohren, um die Bodenplatte abheben zu können. Anschließend haben wir alle, aus den Holmen, heraus

stehenden Nieten abgeflext und die Restnieten durchgeschlagen. Die so entstandenen Löcher haben wir aufgebohrt und aufgerieben. So waren

die alten Löcher in der Bodenplatte und den Holmen wieder verwendbar.

Der freie Zugriff auf die hinteren Radkästen, die Radaufhängungen und alle Holme des Fahrgestells, bot nunmehr die Möglichkeit für die

notwendigen Sanierungsarbeiten. Alles was rostzerfressen war, haben wir heraus geflext und neues Material eingeschweißt. In die

Radkästen mussten wir neue Blechstreifen einsetzen. Für die herausgetrennten Holme haben wir verzinkte Holme eingeschweißt. Alle Holme, die

nicht herausgetrennt werden mussten, haben wir blank abgeschliffen. Danach haben wir alles grundiert, lackiert und Hohlraum versiegelt.

Anschließend haben wir die Bodenplatte, neuen Bodenbelag und das Interior wieder eingebaut. Wobei wir alle Sitzgestelle abgeschliffen,

verzinkt und neu pulverbeschichtet haben. Natürlich waren die Gestelle ursprünglich nicht verzinkt. Und im Fahrzeuginnenraum wäre dies

auch nicht zwingend notwendig. Aber neben dem Zinkschutz selbst bietet das Verzinken an sich noch einen deutlichen Vorteil. Trotz gründlichster

Aufarbeitung durch Abschleifen oder sandstrahlen lassen sich minimale Rostpartikel nicht zuverlässig und absolut restlos entfernen. Jeder

kennt es, dass entrostete und gestrichene Stahlteile nicht ebenso lange „schön“ bleiben wie Neuteile. Ein galvanischer Betrieb kann jedoch

jedes Rostmolekül restlos Eleminieren. Unmittelbar vor dem Verzinken werden die Teile entfettet und kommen in Laugen- und Säurebäder.

Damit werden auch kleinste Vertiefungen und unzugängliche Hohlräume vollständig entrostet.

Mechanisch ist dies so perfekt einfach nicht möglich. Äußerlich ist der Unterschied (Stahl, Pulver beschichtet / Stahl, verzinkt, Pulver

beschichtet) nicht sichtbar. Das Säubern und neu Beschichten würde unser Ziel „die nächsten 25 Jahre“ vermutlich nicht ganz erreichen.

Die von uns gewählte Variante wird im Fahrzeuginnenraum unser Ziel wohl mehrfach erreichen. Es steht jedem frei dies für übertrieben

gründlich zu halten. Meine Meinung ist aber: Warum sollen wir die zweitbeste Möglichkeit wählen, wenn die beste zu erträglichen Kosten

zu haben ist?

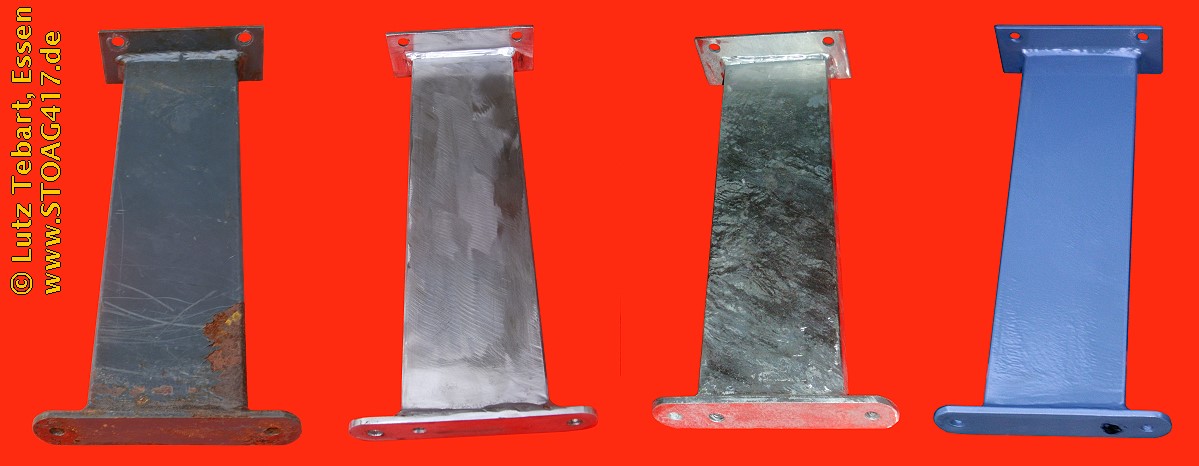

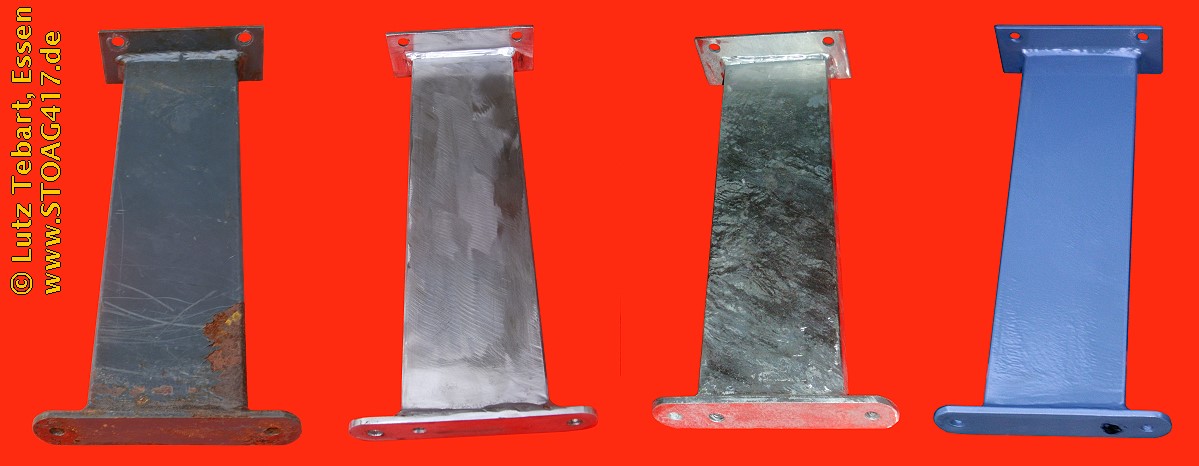

Dieses Bild zeigt die vier „Zustände“ eines Fußes der Sitzuntergestelle. Von links nach rechts: Die Ausgangslage, der abgeschliffene

Fuß (mit Bohrung zum Hohlraum für das Verzinken), verzinkt und Pulver beschichtet (mit verschlossener Bohrung).

Der Heckbereich des 417 ohne Inneneinrichtung. Alle Sitze sind zum Entrosten der Sitzuntergestelle ausgebaut. In der vorletzten Bodenklappe

ist das Automatikgetriebe zu erkennen. Rechts im Bild hängt das Heckheizgerät provisorisch am seitlichen Fahrgasthaltegriff.

Wie bereits erwähnt haben wir zunächst die Sitze und Sitzgestelle im Heckbereich und in einem späteren Arbeitsgang im vorderen Busbereich

ausgebaut. Die Gestelle waren beinahe alle im unteren Bereich deutlich angerostet. Wir haben sie deshalb alle abgeschliffen, verzinkt und

neu pulverbeschichtet.

In einem extrem schlechten Zustand waren die beiden Winkelleisten, mit denen die Trennwände hinter den Türen am Boden befestigt sind. Wir haben

diese aus Edelstahl nachgebaut, pulverbeschichtet und durch die Nachgebauten ersetzt. Natürlich ebenfalls mit neuen Schrauben, Scheiben und

Muttern aus Edelstahl. Den Griffen der Bodenklappen im hinteren Teil des Busses ist es ebenso ergangen.

Die Sitzpolster haben wir von ihrem Bezug befreit und komplett gründlich gewaschen. Wenn sie nach etwa vier Wochen wieder trocken waren,

haben wir sie mit neuem Stoff bezogen.

Dieses Foto zeigt den Heckbereich des 417 ohne Bodenplatte. Gut zu erkennen ist der Rostbefall der Unterkonstruktion hinter den

Radhäusern. Dies war der Grund für die gesamte Demontage. Vor dem Wiedereinbau des Bodens haben wir es grundlegend geändert.

Damit war der 417 soweit wieder hergerichtet, dass er zugelassen werden konnte. Wir nutzten ihn fortan für Sonderfahrten und er verrichtete

seinen neuen Dienst als Schulbus. Allerdings waren unsere Arbeiten dadurch auf Wochenenden und Schulferien eingeschränkt. So folgten in

den ersten Sommerferien die Sitzgestelle im vorderen Bereich. Den gleichen Zustand wie die Sitzgestelle wiesen die fünf senkrechten Fahrgast-Haltestangen

auf, die bis zum Boden reichen. Während die Sitzgestelle ursprünglich pulverbeschichtet (allerdings nicht verzinkt) waren, sind die

Haltestangen mit einer sehr dicken PVC-Schicht ummantelt.

Wir haben zunächst das PVC entfernt und die Stangen entrostet. Allerdings waren die Haltestangen unten derart marode, dass wir sie absägen

und neue Stücke anschweißen mussten. Danach haben wir die gesamten Stangen verzinkt und pulverbeschichtet. Die Optik der Haltestangen

entsprach damit wieder dem Original. Allerdings ist die Pulverschicht - gegenüber dem PVC - deutlich dünner, was zu Problemen beim Wiedereinbau geführt hätte.

Wir haben dies dadurch gelöst, dass wir die Stangen noch zusätzlich mit einem durchsichtigen Schrumpfschlauch überzogen haben. Dadurch

stimmt der Durchmesser wieder, ebenso wie die Haptik, mit dem Ursprung überein. Einen Bodenhalter mussten wir komplett ersetzen. Die

übrigen Bodenhalter und alle Deckenhalter konnten abgeschliffen und neu pulverbeschichtet werden.

Der vordere Teil des 417 im Oktober 2012 ohne Bestuhlung.

Obwohl die „großen“ Arbeiten den Schulferien vorbehalten blieben, war für die übrigen Wochenenden noch genug zu tun. So wurde mal die

Lautsprecheranlage instand gesetzt und ein Verstärker wieder eingebaut. Mal müsste ein Bremsnachsteller getauscht werden. Ein anderes

Mal wurde das Heizgerät im Heck grundgereinigt und gewartet. Oder mal haben wir die „Einbauspuren“ der Fahrschuleinrichtung an der

Frontklappe beseitigt. An einem Wochenende standen die Entwerter (abschleifen, grundieren, lackieren, neue Aufkleber) sowie deren

Einbau und Verkabelung auf dem Plan. Am nachfolgenden Wochenende folgte der Kasten für das Entwertersteuergerät. Wir haben ihn aus

Edelstahl nachgebaut, pulverbeschichtet und eingebaut.

In den Ferien folgte dann wieder ein größerer Brocken. Wir haben die vorderen Radkästen gründlich saniert. Diese Arbeiten haben wir

ausführlich fotografiert und so konnte ich eine ausführliche Schilderung erstellen. Für alle technisch Interessierten und für alle,

die sich eine Vorstellung davon machen möchten, was es bedeutet, wenn hier bisher das simple Wort „saniert“

auftaucht, gibt es eine genaue Schilderung.

Der Übersichtlichkeit halber ist diese nicht hier, einfügt, sondern sie ist über den nachfolgenden Link zu erreichen.

Ausführliche Beschreibung der Sanierung eines Radkastens.

Ausführliche Beschreibung der Sanierung eines Radkastens.

Neben der Schilderung der Arbeiten an den Radhäusern, habe ich auch eine Seite erstellt, die die Arbeiten an den Aggregaten

des 417 verdeutlichen soll. Als Beispiel dient der Lufttrockner. Für „Interessierte“ habe ich technisch recht präzise

geschildert, was mit dem Lufttrockner geschehen ist. Nur die wirklich technisch Interessierten sollten sich diese ausführliche

Schilderung antun. Daher folgt auch sie nicht auf dieser Seite, sondern ist über den nachfolgenden Link zu erreichen.

Ausführliche Beschreibung der Generalüberholung des Lufttrockners.

Ausführliche Beschreibung der Generalüberholung des Lufttrockners.

Nach einem Überblick über einige „größere Punkte“, soll nun noch ein Beispiel für die vielen, vielen Kleinigkeiten und Nickeligkeiten folgen:

Als wir den 417 in den Sommerferien 2019 im Unterbodenbereich weitgehend fertig hatten, gab es kurz vor der Überführung eine Überraschung.

Wir hatten etliche Holme, das Hinterachsgetriebe mit Aufhängung, die kompletten Aufnahmen und Tragteile der vier hinteren Luftfederbälge,

die Vorderachse und die Hydraulikleitungen der Lenkungen gründlichst saniert. Das heißt, alles abgeschliffen, versiegelt, Rostschutzfarbe und

Lack gestrichen. Als wir den Bus aus der Werkstatt gefahren haben, war es plötzlich nicht mehr möglich, von der vorwärtsfahrt in den Rückwärtsgang

zu wechseln. Der Bus bewegte sich aus eigener Kraft keinen Meter mehr und für den nächsten Tag hatten wir die Überführungsfahrt geplant.

Nun mussten wir alles Umplanen und die Befürchtungen waren groß, da dies schlimmstenfalls auch ein Schaden im Getriebe hätte sein können.

Letzten Endes war es nur ein Gestänge am Getriebe. Eine Gewindestange mit zwei Kugelgelenken. Die Kugel des unteren Gelenkes war in ihrer

Pfanne festgerostet und die Antriebskräfte des Stellmotors hatten die Gewindestange über dem Winkelgelenk abgebrochen. Die Nachforschung

nach der Ursache, die Ersatzteilbeschaffung und der Einbau haben uns an drei Wochenenden beschäftigt, sodass die Überführung sich vier

Wochen verzögert und alle Arbeitsplanungen erst mal über den Haufen geworfen hat.

Beide Winkelgelenke und die Gewindestange haben wir durch Edelstahlteile ersetzt. Zusätzlich haben wir spezielle Neopren-Dichtungen eingebaut,

die den Kugelzapfen und die Kugelpfanne vor Staub und Feuchtigkeit schützen. Nach und nach werden wir vorsorglich alle etwa vierzig Winkelgelenke

am Bus durch Edelstahlteile mit Dichtkappe ersetzen.

Das gebrochene Gestänge mit dem festgerosteten Kugelzapfen und das Ersatzgestänge aus Edelstahl, bestehend aus der Edelstahlstange

mit beidseitigem Gewinde M 6 und und an beiden Enden jeweils eine Sicherungsmutter und ein Winkelgelenk DIN 71802 Form CS

mit schwarzer Dichtkappe aus Neopren.

Bleibt noch der Ausblick auf das, was noch zu tun ist. Offensichtlich ist dies das Umlackieren in das alte Farbkleid.

Leider sind aber noch immer ein paar Arbeiten erforderlich, die zwingend vorher gemacht werden müssen.

Hier sind an aller erster Stelle die Löcher im Dach zu nennen, die vom IBIS-Infrarot-Positionsleser, von den Blaulichtern

und vom Lautsprecher zurückgeblieben sind. Momentan haben wir diese noch mit speziellen Dichtstopfen verschlossen, die eigentlich

für Löcher von Antennen gedacht sind. Wir wollen sie aber ordentlich zuschweißen, verspachteln, schleifen und grundieren.

Wenn danach der ganze Bus lackiert wird, wird nicht mehr zu erkennen sein, dass dort jemals Löcher waren. Allerdings muss für

die Schweißarbeiten die Innenverkleidung mitsamt der Isolierung ausgebaut und natürlich anschließend auch wieder eingebaut

werden.

Ebenfalls noch gründlich vornehmen müssen wir uns die Türen. Alle vier Antriebsstangen der Türen benötigen im

unteren Bereich noch einiges an „Aufmerksamkeit“. Für diese Arbeiten müssen alle vier Türflügel ausgebaut werden. An ein

paar Stellen weisen die aus Aluminium bestehenden Türen Korrosion auf, die sich an den ausgebauten Türflügeln sehr viel

einfacher entfernen lässt. Natürlich sollte auch dies besser vor dem gesamten Umlackieren des Busses erfolgen.

Danach werden, neben ein paar Kleinigkeiten, noch zwei größere Aufgaben im Innenraum übrig sein, die aber durchaus auch erst nach

dem Umlackieren erfolgen können.

Zum Einen ist dies der Nachbau der Linksseiten Liniennummernanzeige. Als äußerst schwierig hat sich schon die Beschaffung

der notwendigen Informationen über deren Aussehen und Abmessungen herausgestellt. Wobei es lediglich um den Blechkasten geht.

Das Innenleben der Rollbandanzeige ist identisch mit der Heckanzeige und wartet schon seit Langem in meinem Keller auf den Kasten.

Das Gleiche, wie für die linke Linienanzeige, gilt für die Säule des Zahltisches. Wir haben zwar einen original Zahltisch

aufgetrieben. Was uns noch fehlt, ist jemand, der präzise Angaben zu der Zahltischsäule machen kann.

Bevor der Bus 2020 sein H-Kennzeichen bekommt, werden wir noch etliche Wartungsarbeiten in „erweiterter Form“ durchführen.

Neben Kleinigkeiten wie der Wechsel aller Flüssigkeiten und Filter sind damit beispielsweise die Luftfilterbälge gemeint.

Allerdings haben auch an den umliegenden Stahlteilen inzwischen 33 Busjahre ihre Spuren hinterlassen. So müssen alle sechs

oberen und unteren Aufnahmen großflächig, gründlich entrostet werden. Das bedeutet: abschleifen, reinigen, konservieren,

abwaschen, Rostschutzfarbe streichen, anschleifen, reinigen, lackieren, einbauen und Unterbodenschutz. Leider macht sich

nichts davon von alleine.

Nach dieser Schilderung kann hoffentlich jeder nachvollziehen, was wir am 417 alles gemacht haben. Wirklich sehen kann man

die Arbeit, die wir in den Bus gesteckt haben, aber nicht. Und das ist auch gut so. Denn das Endziel ist ein Bus, der so

aussieht, als sei er seit seiner Inbetriebnahme im Jahre 1986 völlig unverändert geblieben. Wenn unsere Arbeit niemandem

auffällt, dann haben wir also alles zu unserer vollsten Zufriedenheit hinbekommen.

Wie der Bus dann aussehen wird, lässt sich bisher nur in der nachfolgenden Grafik darstellen.

Alle, die dieses Thema besonders interessiert und allen die speziell über den 417 noch genauer Bescheid wissen möchten, sei

an dieser Stelle schon angekündigt, dass ich, sobald der 417 umlackiert ist, eine richtig ausführliche Schilderung mit

umfangreicher Bebilderung und mit technischen Zeichnungen als gedruckte Papierversion erstellen werde. Wer sich schon

jetzt ein Exemplar unverbindlich sichern möchte, der kann sich gerne per Mail melden.

Copyright 2012 - 2020 www.STOAG417.de

Ausführliche Beschreibung der Sanierung eines Radkastens.

Ausführliche Beschreibung der Sanierung eines Radkastens. Ausführliche Beschreibung der Generalüberholung des Lufttrockners.

Ausführliche Beschreibung der Generalüberholung des Lufttrockners.