|

|

Die Generalüberholung des Lufttrockners

Der Text über die Restauration bietet bereits einen kleinen Überblick darüber, was alles nötig ist, um einen alten

Bus wieder ans Fahren zu bringen. Natürlich ist eine Internetseite keine Bauanleitung und daher werden die meisten

arbeiten nur „aufgezählt“. Lediglich die Beschreibung über die Füße der Sitzgestelle und ein Radhaus ist etwas

ausführlicher. Um einen genaueren Einblick zu gewähren, folgt hier beispielhaft eine präzise Darstellung der

Generalüberholung des Lufttrockners.

Der Lufttrockner bietet sich dafür besonders an,

- weil er ein überschaubares Bauteil ist,

- weil er komplett ausgebaut werden konnte,

- weil er klein und leicht genug ist, um ihn mitzunehmen, wodurch die einzelnen Arbeitsschritte gut dokumentiert

werden konnten

- und last but not least, weil er defekt war.

Der Sinn und die Funktion eines Lufttrockners:

Bei Frost gefährdet Kondenswasser die Funktion der Druckluftbremsanlage und der Luftfederung, wenn es in den Leitungen

gefriert und so zum Beispiel Ventile vereisen und nicht mehr funktionstüchtig sind. Beim O305 war es üblich, der

Druckluft bei Temperaturen unter +5 °C eine geringe Menge Brennspiritus beizumischen, um das Gefrieren der Druckluft

in den Leitungen zu verhindern. Dazu wurde standardmäßig ein sogenannter Frostschützer oder als Sonderausstattung eine

Frostschutzpumpe (Bosch oder WABCO) verbaut.

Zum Zeitpunkt des Baues des 417 wurden Lufttrockner erst seit ein paar Jahren in Nutzfahrzeuge eingebaut. Der Luft

wird durch die Trocknung die Feuchtigkeit entzogen. Auf Brennspiritus kann somit verzichtet werden, da nichts mehr da

ist, was gefrieren könnte.

Im unteren Teil ist in Grau der Steuerblock des Lufttrockners zu sehen. Rechts am Block befindet sich das Magnetventil

mit seinem elektrischen Anschluss. Der Anschluss für die Versorgungsleitung vom Luftpresser ist mit „1“ gekennzeichnet.

„2“ ist der Anschluss zu den Druckluftbehältern. Mittig unter dem Steuerblock befindet sich ein Deckel, dort wäre in

der beheizbaren Gerätevariante das Heizelement angebaut. Links davon (dunkel / blau) ist der Geräuschdämpfer dargestellt,

durch den beim Trocknen die feuchte Luft ausgeblasen wird. Über dem Steuerblock befinden sich die beiden

Trockenmittelbehälter (gelb). Sie sind mit Spannbügeln auf dem Steuerblock verschraubt.

Der Zweikammerlufttrockner im 417 verfügt über einen pneumatischen Steuerblock und zwei identische

Trockenmittelbehälter. Mit einfachen Worten erklärt, wird das Trockenmittel der beiden Kartuschen immer abwechselnd

benutzt. Während eine Kartusche die Druckluft trocknet, wird ein klein wenig Luft „abgezweigt“ und mit dieser wird

das Trockenmittel (Kügelchen mit dem Aussehen von Senfkörnern und einem Durchmesser zwischen 1,5 mm und 3,5 mm) in der

gerade nicht benutzten Kartusche wieder getrocknet. Der Hersteller empfiehlt, bei durchschnittlicher Nutzung, das

Trockenmittel etwa alle zwei Jahre zu tauschen. Besonders empfindlich reagiert es auf Öl bzw. Öldämpfe; es verklumpt.

Angeschlossen wird der Lufttrockner zwischen dem Luftpresser und dem ersten Druckluftbehälter, wobei die Länge des

Verbindungsrohres zwischen Luftpresser und Lufttrockner mindestens drei Meter betragen muss, um die Druckluft etwas

abzukühlen. Die Umschaltung zwischen den beiden Trocknerkartuschen erfolgt über ein 24-V-Magnetventil (WABCO 442 016

118 1) zeitabhängig alle fünfzig Sekunden. Der Trockner ist für Drücke bis 11 bar zugelassen. Im 417 kann er,

beim Betriebsdruck des 417 von 8 bar, 0,25 m³ Druckluft pro Minute trocknen.

Der Ausgangszustand:

Der 417 verfügt über einen WABCO-Zweikammer-Lufttrockner (WABCO 432 406 171 0). Laut Typenschild wurde er in der 23.

Woche 1985 gebaut. Den Daten und dem äußeren Anschein nach ist er im Originalzustand. Bei diesem Model ist das

Überdruckventil nicht integriert. Eingebaut ist der Lufttrockner im seitlichen Unterbodenbereich vor dem linken

Hinterrad, also so zu sagen unter dem Kinderwagenplatz. Die beiden Trocknerkartuschen wurden zuletzt im Jahre 2006

getauscht. Auch der Geräuschdämpfer wurde offensichtlich mal erneuert.

Bemerkbar machte sich der Lufttrockner durch einen massiven Druckluftverlust, vermutlich nur beim „Gebrauch“ einer

der beiden Trockenmittelkartuschen. Um es vorwegzunehmen: Der genaue Fehler konnte bei den Arbeiten nicht

festgestellt werden.

Das Bild zeigt den Lufttrockner vor dem Ausbau. Die Drucklufteingangsleitung ist direkt mit der Ausgangsleitung

verbunden; der Lufttrockner ist also praktisch „überbrückt“. In der Bildmitte ist der Steuerblock mit den beiden

Anschlüssen zu sehen. Die beiden Trockenmittelbehälter befinden sich darüber. Unten links am Steuerblock ist der

Geräuschdämpfer erkennbar.

Die Generalüberholung:

Zunächst ist zu sagen: Die deutlich preiswertere Möglichkeit - den Lufttrockner durch einen Einkammer-Lufttrockner zu

ersetzen - wurde ausgeschlossen, da es sich bei dem defekten Gerät um die Originalausstattung und sehr wahrscheinlich

auch um das Originalgerät handelt.

Zur Überholung wurde das alte Gerät bis buchstäblich zur letzten Schraube zerlegt. Alle zur Wiederverwendung

bestimmten Teile wurden grob gereinigt, entfettet und im Ultraschallbad gründlich gesäubert.

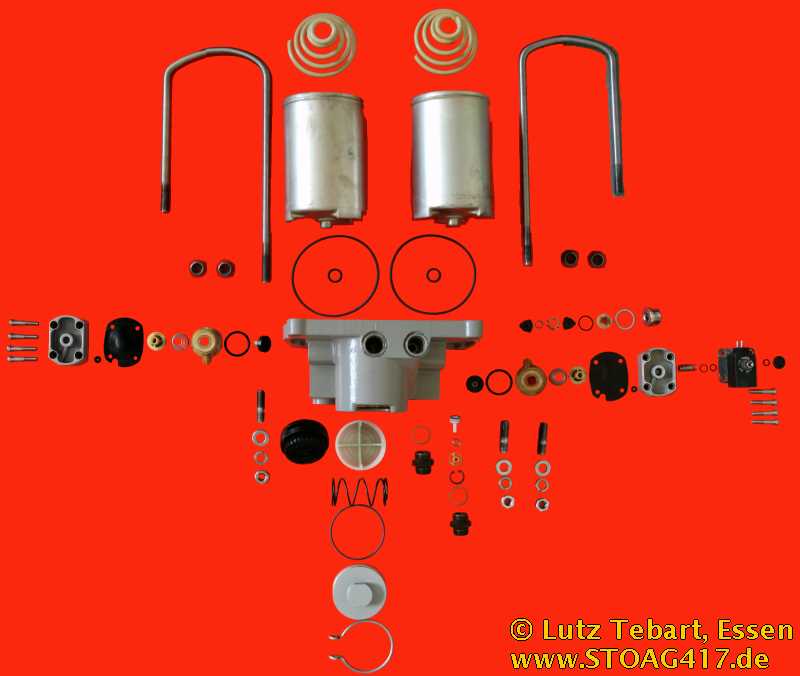

Insgesamt besteht der Trockner aus:

- dem Steuerblock,

- drei Deckeln,

- einem Magnetventil zur Steuerung,

- den beiden Hauben der Trockenmittelbehälter,

- den beiden Spannbügeln der Hauben,

- den beiden Trockenmittelkartuschen,

- den beiden Trockenmittelbeuteln,

- einem Sieb,

- einem Geräuschdämpfer und

- 76 Kleinteilen (Schrauben, Federn, Dichtungen und diverse Sonderteile).

Der Steuerblock und zwei der drei Deckel sind Druckgussteile. Ich habe die drei Deckel im Ultraschallbad gründlich

gereinigt und alle Außenflächen abgeschliffen. Die Gewinde habe ich nachgeschnitten. Danach habe ich die Außenflächen

aller vier Bauteile grundiert und lackiert. Anschließend habe ich die Dichtflächen und Bohrungen neu aufpoliert.

Das Bild zeigt den Steuerblock des Lufttrockners von unten. Alle Teile sind ausgebaut. Der Block ist gereinigt,

grundiert, lackiert und alle Dichtflächen sind nachpoliert. Der Steuerblock liegt auf der Grundfläche für die

Trockenmittelbehälter; er steht also praktisch auf dem Kopf. Vorne unten sind die Druckluftanschlüsse zu sehen.

Darüber die große Öffnung für das Filtersieb, auf der noch der Deckel fehlt. Direkt dahinter befindet sich die

Bohrung (M 22 × 1,5) für den Geräuschdämpfer zum Ablass der feuchten Luft.

Links im Bild sind zwei Bohrungen zu sehen. Die Kleinere, mit Gewinde (M 24 × 1,5) dient zur Montage von sechs

Bauteilen im Inneren und wird mit einem Dichtring und einer Verschlussschraube „gefüllt“. In der größeren Öffnung

werden neun Teile montiert. Sie wird mit einem Deckel und dem Magnetventil verschlossen.

Die beiden Hauben (Aluminium-Druckguss, eloxiert) waren durch Steinschlag stark vermackt. Nach dem gründlichen

Abschleifen habe ich eine Grundierung mit Einkomponenten-Spritzspachtel verwendet und anschließend normal lackiert.

Danach habe ich die Unterkanten (Dichtflächen) nachpoliert.

Das Magnetventil selbst habe ich zunächst nur gereinigt. Seine Montageplatte habe ich aus Edelstahl nachgebaut.

Einen Dichtring (O-Ring 8,0 × 1,25) habe ich ersetzt und eine neue Schutzkappe war ohnehin im Reparatursatz enthalten.

Allerdings stellte sich bei Einbau unter dem Bus heraus, dass das Magnetventil doch gegen ein neues ersetzt werden

musste.

Die beiden Spannbügel der Trockenmittelbehälter waren stark verrostet (verzinkter Stahl) und als Ersatzteil nicht mehr

lieferbar. Ich hätte die alten Bügel abschleifen, entrosten und neu verzinken können. Entschieden habe ich mich aber

für eine längerfristig haltbare Lösung. Ich habe zwei neue Bügel aus Edelstahl (V2A, geschliffener Rundstahl 12 mm)

gebogen und an beiden Enden Gewinde (M 12) aufgeschnitten.

Einer der alten Spannbügel (WABCO 432 406 410 4) und sein Nachfolger aus Edelstahl.

Den Geräuschdämpfer (WABCO 432 407 060 0) habe ich durch einen neuen ersetzt. Am Lufttrockner war nicht mehr das

Originalteil von 1986 montiert. Der Geräuschdämfer wurde gegen sein Nachfolgemodell getauscht. Dieses Teil wird so

noch bis heute am Citaro verbaut. Auch das Filtersieb, welches stark verschmutzt und in Mitleidenschaft gezogen war,

habe ich durch ein Original-Ersatzteil (WABCO 432 511 222 4) ausgetauscht.

Links das alte und rechts das neue Filtersieb (WABCO 432 511 222 4).

Ebenso wie die Spannbügel habe ich nahezu alle Kleinteile (55 von 76) durch Neuteile ersetzt. Die meisten Teile

stammen aus einem original Reparatursatz von WABCO (WABCO 432 406 001 2). Die beiden Trockenmittelbeutel habe ich

durch Neue (2 Stück WABCO 432 406 920 2) ersetzt. Alle Schrauben (im Original verzinkter Stahl) habe ich nicht wieder

verwendet, sondern neue Teile aus Edelstahl (V2A) besorgt. Dabei handelt es sich um acht Zylinderschrauben

(DIN 6912 M 6 × 35), drei Stiftschrauben (DIN 835 M 12 × 1,5 × 30), eine Verschlussschraube (DIN 908 M 24 × 1,5),

drei Sechskantmuttern (DIN 934 M 12), vier Sicherungsmuttern (DIN 980 M 12), drei Unterlegscheiben (DIN 125 13 mm)

und drei Federringe (DIN 127 Form B 12 mm). Ein Sicherungsring (DIN 472 20 × 1) war auch im Reparatursatz nur in

einfachster Ausführung vorhanden. Ich habe statt diesem einen neuen, verzinkten Ring eingebaut. Sicherungsringe sind

üblicherweise aus Federstahl und nicht aus Edelstahl erhältlich. Der Austausch zweier verzinkter Doppelnippel

(M 22 × 1,5) gegen zwei Exemplare aus Edelstahl erwies sich als außerordentlich schwierig. Sie waren nirgends

erhältlich. Deshalb habe ich zunächst zwei neue, verzinkte Doppelnippel eingebaut, um den Wiedereinbau des

Lufttrockners nicht zu verzögern. Später habe ich zwei Doppelnippel aus Edelstahl (V2A) teilweise selbst angefertigt

(Form drehen, Durchgangsbohrung herstellen, Sechskant fräsen). Beim Gewinde habe ich aber lieber auf professionelle

Hilfe mit einer CNC-Drehbank zurückgegriffen. Die Gewinde auf dem Material waren mir auf einer konventionellen

Drehbank zu heikel. Das Gewindemaß habe ich vorgedreht, die Gewinde mitsamt Gewindefreistichen hat mir dann ein

freundlicher Zeitgenosse mit CNC-Maschine gedreht. Die verzinkten Nippel konnte ich dann gegen diese austauschen.

Links ein vorgedrehter Doppelnippel; rechts ein fertiger mit Gewinde.

Ein besonderes Kapitel stellen die beiden Trockenmittelkartuschen dar. Ihre Hauben werden jeweils mit einem Spannbügel

auf dem Steuerblock befestigt. Unter der Haube befindet sich eine Kartusche, die von einer kräftigen Kegelfeder in der

Haubenspitze gegen den Steuerblock gepresst wird. Die Kartuschen selbst werden aber nicht getauscht. Auch sie müssen

geöffnet und nach der gründlichen Reinigung und Neubefüllung wieder verschlossen werden.

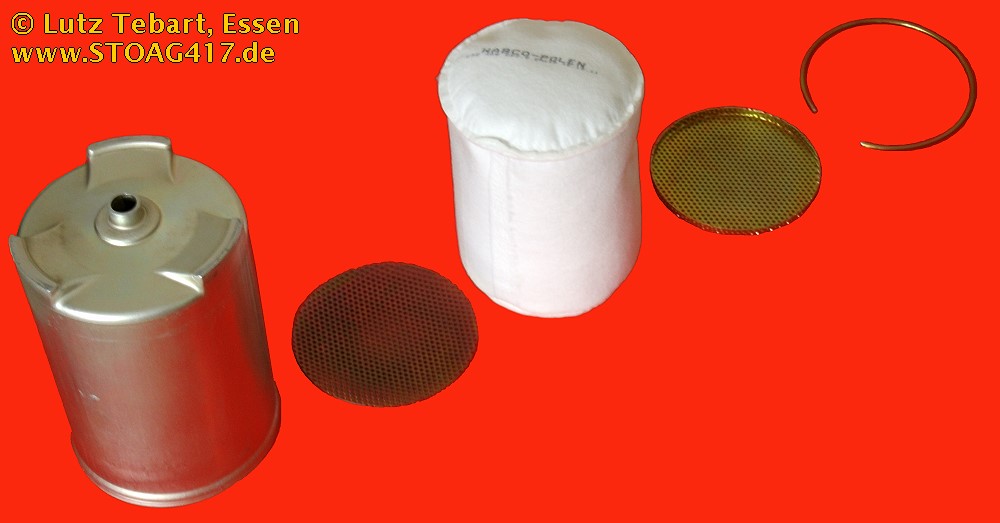

Die Kartusche besteht aus einem Zylinder mit einer Siebplatte in ihrer „Spitze“. Verschlossen ist das obere Ende mit

einer zweiten Siebplatte, die von einem Sprengring gehalten wird. Zwischen den beiden Siebplatten befindet sich ein

Beuteleinsatz (WABCO 432 406 920 2), der das Trockenmittel beinhaltet. Von zwei Dichtringen (O-Ring 15,0 × 3,0 und

O-Ring 115,0 × 3,0) abgesehen, wird nur der Beutel komplett mit seinem Inhalt getauscht. Die Kartuschen sind somit

also noch mal zwei kleinere Bastelsätze im großen Lufttrockner-„Puzzel“.

Im Foto oben ist einer der beiden kleinen „Bastelsätze“ Trockenmittelkartuschen.

Dieses Bild zeigt einen der beiden alten Trockenmittelbeutel mit seinem Inhalt. Die Beutel werden komplett getauscht.

Dieser wurde nur für dieses Foto seitlich mit einem Messer aufgeschnitten.

Aus allen überholten und allen neuen Teilen ist so ein dreidimensionales Puzzel für Erwachsene entstanden, welches

ich wieder zusammen gesetzt habe.

Der Lufttrockner vollständig zerlegt. Alle Teile sind bereits überholt oder ersetzt.

Zusätzlich zu den vorgenannten Arbeiten habe ich auch gleich den Geräuschdämpfer am Überdruckventil (baugleich mit

dem am Trockner) erneuert und dabei auch seine beiden stählernen Schlauchklemmen durch solche aus Edelstahl (V2A, W4)

ersetzt. Selbstverständlich wurde auch die Wand, an der der Lufttrockner eingebaut ist, beidseitig gereinigt,

entrostet, versiegelt und mit Unterbodenschutz behandelt. Die Überwurfmuttern der Rohrverschraubungen wurden - wo

erforderlich - abgeschliffen und kaltverzinkt.

Angesichts der zu erwartenden Laufleistung des Busses, hoffe ich nun, dass sich der Lufttrockner nie wieder

„bemerkbar“ machen wird. Natürlich muss das Trockenmittel mal wieder getauscht werden.

Das Endergebnis des Puzzels: Der alte / neue Lufttrockner, fertig montiert und bereit für seinen Wiedereinbau.

Zurück zur Beschreibung der Restaurationsarbeiten.

Zurück zur Beschreibung der Restaurationsarbeiten.Copyright 2012 - 2020 www.STOAG417.de